تحلیل بنیادی صنعت الفین

صنعت پتروشیمی بهعنوان موتور اقتصاد ایران، نقش تغذیهکننده سایر بخشهای صنعت را ایفا میکند. میتوان این صنعت را به دو بخش صنایع بالادستی و پاییندستی تقسیم کرد. صنایع بالادستی با استفاده از خوراک دریافتی، مواد موردنیاز صنایع پاییندستی را تولید میکنند. در بخش صنایع بالادستی شرکتهای پتروشیمی ایران را میتوان به چند دسته متانول، اوره- آمونیاک، الفینها، آروماتیکها و تولیدکنندگان سایر مواد شیمیایی تقسیم کرد. الفینها دستهای از ترکیبات شیمیایی هستند که به دلیل واکنشپذیری بالایی که دارند به یکی از ترکیبات پرکاربرد و ارزشمند برای تولید محصولات شیمیایی تبدیل شدهاند. در این مقاله به بررسی صنعت الفین پرداخته شده است.

معرفی صنعت الفین

الفین که معمولا به عنوان آلکن شناخته میشود، هیدروکربنهایی با حداقل یک پیوند دوگانه کربن به کربن هستند که آنها را از نظر شیمیایی بسیار واکنشپذیر میکند. اتیلن، پروپیلن، بوتادین و بوتیلن گروهی از محصولات هستند که به آنها الفین گفته میشود. این محصولات به ترتیب دارای دو، سه و چهار اتم کربن هستند. در میان الفینها اتیلن و پروپیلن از پرمصرفترین آنها برای تولید پلیمر هستند. در میان هفت ماده پایه در صنعت پتروشیمی (پلیمر،آروماتیک، آمونیاک و اوره، متانول، الفین و سوخت) الفینهای سبک بیش از 60 درصد سهم تولید را در مناطق مختلف دنیا در اختیار دارند که معادل 292 میلیون تن از محصولات پتروشیمی است.

کاربردهای الفینها

این ترکیبات همهکاره در تولید پلاستیک، مواد شوینده، الیاف مصنوعی و سایر مواد شیمیایی بسیار مهم هستند و در صنایع مختلفی مانند پلیمر، ساختمان، موادغذایی، تولید، نساجی و خودروسازی استفاده میشوند. پلیمرهای اتیلن برای تولید الیاف، سطلها، جعبهها، بطریها، لولهکشی، بستهبندی مواد غذایی، کیسهها، روکش سیم و کابل، عایقها، پوششهای سطحی کاغذ و مقوا و طیف گستردهای از محصولات دیگر استفاده میشوند. در ساختمانسازی و ساختوساز از الفینها در کاشی و کفسازی استفاده میشود. از الفینها برای تولید مواد شیمیایی که به عنوان ضد یخ، حلال، مواد شوینده، پلی گلیکول و همچنین به عنوان گاز سوخت در عملیات جوشکاری و برشکاری در صنایع تولیدی استفاده میشود.

نحوه تولید الفینها

روشهای مختلفی برای تولید الفینها از نفت خام، گاز طبیعی، زغال سنگ و متانول وجود دارد. در فرآیند تولید این محصولات پتروشیمی، هیدروکربنهای اشباع به هیدروکربنهای غیراشباع تجزیه میشوند. سپس از هیدروکربنهای غیراشباع (اتیلن، پروپیلن و بوتادین) میتوان برای تولید طیف وسیعی از محصولات ضروری استفاده کرد. نکته اصلی این است که در حال حاضر تمام تولید الفین از هیدروکربنها به عنوان ماده اولیه استفاده میکند و به گرمای حاصل از سوزاندن سوختهای فسیلی در طول فرآیند نیاز دارد. تولید الفین عمدتا به محصولات فرآوری گاز طبیعی یا فراکسیونهای نفت خام وابسته است.

زنجیره ارزش الفینها چندین مرحله دارد که با استخراج مواد خام از نفت خام یا گاز طبیعی شروع میشود. سپس موادخام تحت فرآیندهای شیمیایی مختلفی مانند کراکینگ با بخار یا اصلاح کاتالیزوری قرار گرفته تا الفین تولید شود. این الفینها برای تولید محصولات نهایی مانند پلی اتیلن، پلی پروپیلن و سایر مشتقات بیشتر پردازش و پالایش میشوند.

انواع الفین

الفینها براساس تعداد اتمهای کربن به سه دسته الفینهای سبک، الفینهای متوسط و الفینهای سنگین دستهبندی میشوند که اتیلن، پروپیلن، بوتادین و بوتیلن از انواع الفینهای سبک و پرکاربرد هستند. فراوانترین ماده شیمیایی آلی تولید شده در سراسر جهان، اتیلن است که به عنوان یک بلوک ساختمانی اساسی برای بخش شیمی عمل میکند. کراکینگ حرارتی، نوعی پالایش که از گرما و فشار برای تجزیه مولکولها استفاده میکند، برای تولید تجاری اتیلن از مواد اولیه نفت و گاز طبیعی استفاده میشود. پروپیلن یک گاز بی بو است که به آن پروپن یا متیل اتیلن نیز گفته میشود. پروپیلن جزء اصلی پلی پروپیلن؛ یک رزین پلاستیکی است که در انواع کاربردهای محصولات مصرفی، از جمله محصولات بستهبندی مواد غذایی و فیلمها، بطریهای فشرده و غیره استفاده میشود.

بوتادین گازی بیرنگ است که بوی کمتری نسبت به بنزین دارد. بسیاری از کالاها و مواد مصرفی، از جمله لاستیک، چمن مصنوعی، لاتکسها و پلاستیکهای تولید شده با استفاده از لاستیک استایرن-بوتادین، لاستیک پلی بوتادین و نئوپرن ساخته میشوند.

اتیلن

اتیلن از ذخایر مختلف خوراک مانند میعانات نفت خام، گاز طبیعی، اتان، بوتان، پروپان و غیره تولید میشود. فناوری فعلی که برای تولید الفین استفاده میشود، کراکینگ با بخار است. اتیلن بزرگترین الفین تولید شده در جهان بوده و کاربرد اصلی آن تولید پلی اتیلن است که به طور گسترده در صنعت پلاستیک استفاده میشود. این محصول مهمترین محصول پتروشیمی با بیشترین ظرفیت مصرف و تولید جهانی است که به تنهایی بیش از 25 درصد از بازار پتروشیمی جهانی را به خود اختصاص داده است.

اندازه بازار جهانی اتیلن 138.86 میلیارد دلار در سال 2023 بود که آسیا و اقیانوسیه 42.73 درصد از آن به خود اختصاص دادهاند. ظرفیت تولید اتیلن در جهان ۱۸میلیون تن است و سه منطقه اصلی پر پتانسیل برای تولید اتیلن خاورمیانه، آمریکای شمالی و چین هستند. کشور چین با ظرفیت تولید ۲۷.۵۰ میلیون تن اتیلن ببشترین میزان تولید را در اختیار دارد که بزرگترین کارخانه تولید این ماده شرکت پتروشیمی «شاندونگ یولونگ» است.

ایران با ظرفیت حدود 7.34 میلیون تنی از اتیلن در سال، یکی از تولیدکنندگان اصلی در میان کشورهای خاورمیانه و جهان با سهم 4.2 درصدی است. در سال 1402 در مجموع 6.9 میلیون تن اتیلن در کشور تولید شد.

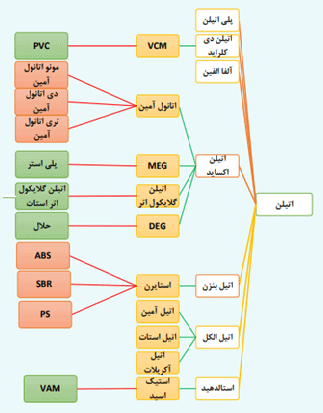

زنجیره ارزش محصولات اتیلن

بیشترین اتیلن تولیدی (حدود 60 درصد) برای تولید پلیمرها مورد استفاده قرار میگیرد. 13 درصد از این محصول نیز به تولید اتیلناکسید اختصاص مییابد. اتیلندیکلراید بهعنوان ماده پایه تولید PVC نیز 13 درصد از تولیدات این محصول را به خود اختصاص داده است. حدود 15 درصد باقیمانده اتیلن نیز در اتیل بنزن، اتیل الکل و استالدهیدها مورد استفاده قرار میگیرد. در ادامه زنجیره ارزش مصرف این محصول قابل مشاهده است.

پلیاتیلن

پلیاتیلن از واحدهای منفرد اتیلن تشکیل میشود که مهمترین بازار مصرف انواع پلیاتیلنها، صنایع لاستیکی و پلاستیکی است. حدود ۵۴ درصد از اتیلن تولید شده در جهان صرف تولید پلیاتیلنها میشود. ظرفیت پلیاتیلن در سال 2023، 141.29 میلیون تن در سال بود. شمال شرق آسیا، آمریکای شمالی و اروپای غربی با بیش از 70 درصد مصرف پلیاتیلن دنیا بیشترین مصرف را به خود اختصاص دادهاند.

در میان مناطق، آسیا با بیشترین سهم ظرفیت در جهان در سال 2023 پیشتاز بود و چین بزرگترین سهم را در این منطقه به خود اختصاص داده است. هند، کره جنوبی، تایلند و ژاپن تعدادی از دیگر کشورهای کلیدی آسیایی هستند که ظرفیت قابل توجهی در صنعت پلیاتیلن دارند. در ایران ظرفیت تولید انواع پلیاتیلن در کشور حدود ۵ میلیون تن در سال است. در حال حاضر نیز ۷۰ درصد از پلیاتیلن کشور صادراتی است. پلی اتیلن از جهت چگالی به سه دسته ذیل تقسیم میشود:

1. پلیاتيلن سنگين (HDPE)

زنجيره مولكولی در اين نوع پليمر فشرده است كه همين عامل باعث افزايش دانسيته آن میشود. بنابراین انعطافپذيری به شدت كاهش میيابد. اين نوع پليمر گرچه مقاومت ضربهای كمتری نسبت به پلیاتيلن سبک دارد، اما مقاومت خوبی در برابر مواد شيميايی (مانند مقاومت در برابر تنشهای شكننده محيطی) دارد. لذا از اين نوع پليمر در انواع محصولات مانند ظروف نگهدارنده سوخت، صندلیهای مورداستفاده در فضای باز، اسباببازیها، چمدان، لولهها و مجراها استفاده میشود. ظرفیت تولید پلیاتیلن سنگین در ایران 2٫948 هزار تن است. این محصول کمتر از 20 درصد از سبد پلیاتیلن ایران را تشکیل میدهد. ظرفیت تولید پلیاتیلن سنگین در حدود ۲.۵ میلیون تن در سال است.

2. پلیاتيلن سبک (LDPE)

پلیاتيلن سبک انعطافپذيری و شفافیت بيشتری نسبت به پلیاتيلن سنگين دارد. اين خاصيت باعث شده كه بخش قابلتوجهی از توليد اين محصول در ساخت فيلم و ورق و همچنین روكشهای طلقی شفاف، آسترهای بستهبندی، كاورها و چمدانها مورد استفاده قرار گیرد. ظرفیت تولید پلیاتیلن سبک در ایران 1.5 میلیون تن در سال است.

3. پلیاتيلن سبک خطی (LLDPE)

اين نوع پليمر، در مقابل پارگی و سوراخ شدن مقاومت، استحكام و كشش بهتری را نشان میدهد. همچنين عايق الكتريكی خوبی محسوب شده و از پايداری مناسبی برای غلافكشی سيمها و كابلها برخوردار است. ظرفیت تولید پلیاتیلن سبک خطی در ایران کمتر از یک میلیون تن در سال است.

پروپیلن

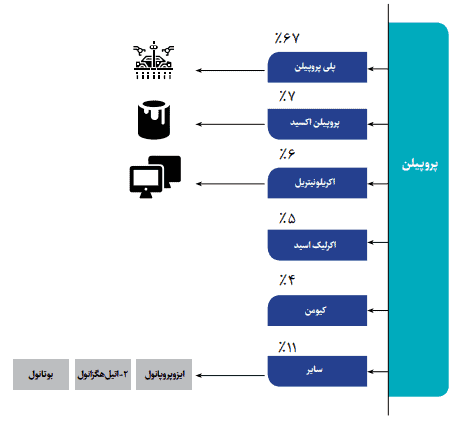

پروپیلن بهعنوان دومین ماده پایه پرمصرف صنعت پتروشیمی در دنیا پس از اتیلن است. این محصول عمدتا به عنوان محصول جانبی پالایش نفت و تولید اتیلن توسط کراکینگ بخار مواد اولیه هیدروکربنی تولید میشود. چین بزرگترین مصرفکننده پروپیلن در جهان است. عمده پروپیلن موجود برای تولید پلیپروپیلن (67 درصد) مورداستفاده قرار میگیرد. در ادامه مقدار ناچیزی از دیگر مصارف پروپیلن قابل مشاهده است.

پلیپروپیلن

پلیپروپيلن در دهه 1950 معرفی و به علت سهولت در قالبگيری و رنگپذيری با استقبال زيادی مواجه شد. موارد استفاده معمول اين پليمر در ساخت قطعات خودرو، كيف و چمدان، لوله، بطری، الياف، وسايل خانگی و اسباببازی است. پلی پروپیلن یک ماده شیمیایی کلیدی در صنعت پتروشیمی است. از پروپیلن، محصول فرعی پالایش نفت، تولید میشود. این محصول به دلیل دوام، مقاومت در برابر حرارت و انعطافپذیری، کاربردهایی در صنایع مختلف دارد. دو سوم از پروپیلن تولید شده در دنیا به پلیپروپیلن تبدیل میشود. در سال 2022، حجم بازار جهانی پلی پروپیلن به 79.01 میلیون تن رسید. در سال 2023 ظرفیت صنعت پلی پروپیلن 105.47 میلیون تن در سال بود.

خوراک مصرفی الفینها

اتان، LPG (پروپان و بوتان)، نفتا، گاز طبیعی، ذغالسنگ و متانول خوراک مصرفی الفینها هستند. تنوع خوراک این صنعت باعث ایجاد مزیت نسبی برای برخی مناطق شده است.

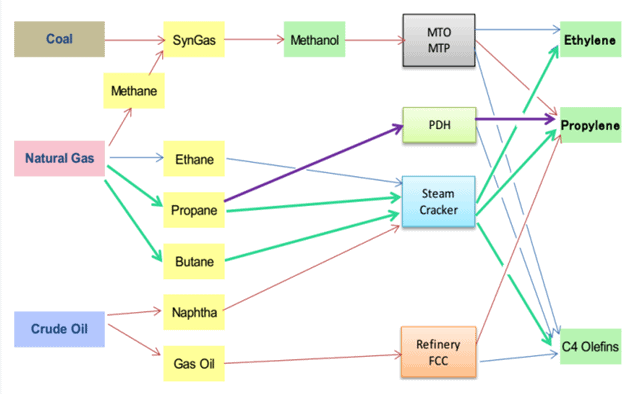

تولید الفینهای سبک از روشهای متعددی امکانپذیر است. کراکینگ با بخار (cracking steam) رایجترین نوع آن است. شکست کاتالیستی (FCC) روش دیگری است که در آن جریان نفت گاز پس از عبور از فرایند خلا (VGO) با شکست کاتالیستی به محصولات الفینی تبدیل میشود. بررسی عرضه و تقاضای الفینهای سبک همچون پروپیلن حاکی از آن است که جهت تامین تقاضای مورد نیاز پروپیلن مصرفی در جهان علاوه بر روشهای مذکور، فرآیندهای جدید جهت تولید این ماده توسعه یافتهاند که میتوان به روشهای تبدیل کاتالیستی متانول به الفین (MTO) و یا پروپیلن (MTP) و همچنین تبدیل پروپان به پروپیلن (PDH) اشاره نمود.

- در روش کراکینگ بخار گاز طبیعی(اتان،پروپان و بوتان) و نفتا به عنوان ورودی مصرف میشوند.

- در روش هیدروژنزدایی خوراک (پروپان و بوتان) تبدیل به پروپیلن و بوتیلن میشود.

- در روش MTO، متانول (از زغالسنگ و گاز طبیعی تولید میشود) به الفینها (اتیلن،پروپیلن و بوتیلن) تبدیل میشود.

- در روش FCC، نفت گاز به الفین (پروپیلن و بوتیلن) تبدیل میشود.

- شرکتها خوراک (متان،اتان،پروپان،بوتان،نفتا،نفت گاز) خود را از پالایشگاهها خریداری میکنند.

- حدود 80 درصد از اتیلن جهانی با خوراک نفتا و اتان تولید شده است که سهم تقریبا برابری را از این نسبت دارند. نکته قابل توجه افزایش فراتر از پیشبینی استفاده از متانول جهت تولید الفینها است که سهم آن حدود 7 درصد افزایش یافته است.

صنعت الفین از ابعاد جهانی

اندازه بازار جهانی الفینها در سال 2024 به 275.85 میلیارد دلار رسید و پیشبینی میشود تا سال 2032 به 399.86 میلیارد دلار برسد. اندازه بازار جهانی این صنعت در سال 2023، 213 میلیارد دلار بود.

در میان کشورها، ایالات متحده یک تولیدکننده پیشرو در الفینهای کلیدی مانند اتیلن و پروپیلن است و از صنعت گاز شیل خود که خوراک مقرون به صرفهای است، برای تولید استفاده میکند. آسیا و اقیانوسیه به عنوان پویاترین و در حال رشدترین منطقه در بازار جهانی الفین شناخته میشود. این رشد عمدتا ناشی از گسترش پایگاه صنعتی، شهرنشینی و افزایش درآمدها به ویژه در کشورهایی مانند چین و هند است. چین بزرگترین مصرفکننده و تولیدکننده الفینها در آسیا و اقیانوسیه است. سرمایهگذاری این کشور در مجتمعهای پتروشیمی و توسعه فناوریهای جدید تولید الفین به موقعیت مسلط آن در بازار کمک میکند. هند همچنین به دلیل رونق بخشهای صنعتی و کالاهای مصرفی، پتانسیل رشد قوی در این صنعت دارد.

در اروپا، آلمان و هلند بازیگران کلیدی در بازار الفین اروپا هستند. در حالی که اروپا سهم قابل توجهی از بازار جهانی الفینها را در اختیار دارد، انتظار میرود نرخ رشد آن در مقایسه با آسیا و اقیانوسیه به دلیل اشباع بازار و تمرکز بر جایگزینهای کم خطرتر (از جهت محیط زیست)، کندتر باشد.

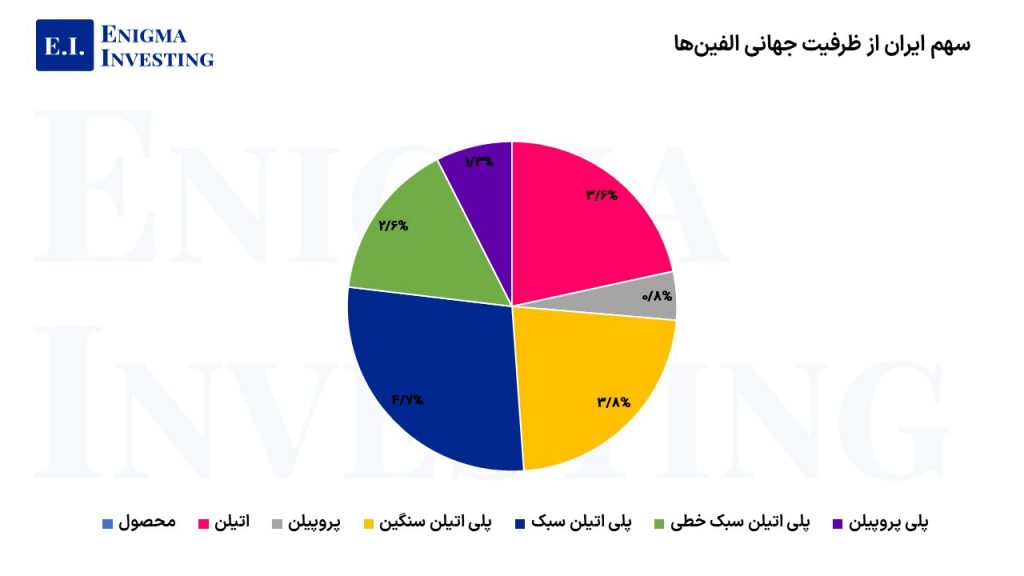

صنعت الفین در ایران

ایران به عنوان یکی از تولیدکنندگان بزرگ در صنعت الفین شناخته میشود. براساس آمارهای سال 2022، ظرفیت تولید اتیلن در ایران 7.8 میلیون تن، پروپیلن 1.3 میلیون تن و پلی پروپیلن 1.2 میلیون تن بوده است.

در تصویر ذیل سهم ایران در تولید الفینها در جهان آورده شده است:

تولیدکنندگان الفین در بورس

در بازار برخی از پتروشیمیها الفین تولید میکنند. در میان این شرکتهای پتروشیمی 4 پتروشیمی آریا، جم، شاراک و مارون بیشترین سهم را در تولید الفینها دارند. از این رو به بررسی این چهار سهم پرداخته شده است.

شرکت پلیمر آریاساسول

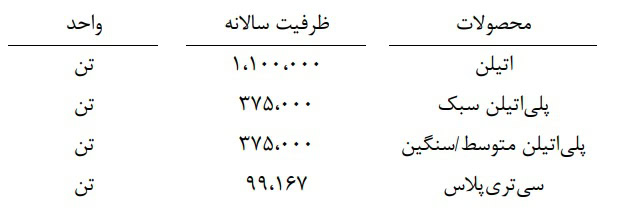

شرکت پلیمر آریاساسول به عنوان یکی از بزرگترین تولیدکنندههای پلیاتیلن، در ایران فعالیت دارد. محصولات پلیمری

شرکت یکی از پرکاربردترین محصولات صنعت پتروشیمی است که ماده اولیه بسیاری از محصولات در صنایع

بستهبندی، خودرو، لوازم خانگی، کشاورزی و تجهیزات الکترونیکی است. این شرکت در 18 اسفند 1381 تاسیس و سهام آن در 7 خرداد 1399 در بورس عرضه شد. در ادامه ظرفیت اسمی محصولات این شرکت آورده شده است:

همچنین در ادامه سهم آریاساسول از محصولات الفینی کشور در سال 1402 آورده شده است:

| محصول | تولید در کشور (تن) | تولید آریاساسول (تن) | سهم از کل شرکت |

|---|---|---|---|

| اتیلن | 6,990,000 | 1,101,533 | 16% |

| پلی اتیلن سبک | 1,340,000 | 365,242 | 27% |

| پلی اتیلن سنگین | 3,180,000 | 386,253 | 12% |

| سیتری پلاس | 467,000 | 107,928 | 23% |

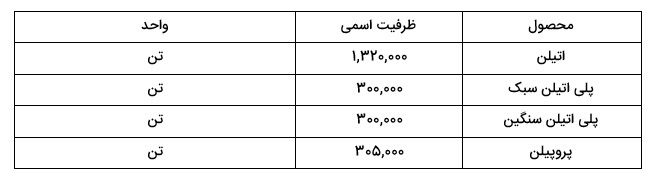

شرکت پتروشیمی جم

شركت پتروشيمی جم يكی از بزرگترين واحدهای توليد الفين در جهان است که به منظور توليد الفين و پلیاتيلنهای سبک خطی و سنگين تاسيس شده است. در ادامه ظرفیت اسمی تولیدات محصولات الفینی این شرکت آورده شده است:

این شرکت واحدهای توليدی گوناگون با ويژگیهای خاص دارد كه از آن جمله میتوان به واحدهای الفين، پلی اتيلن سنگين، پلی اتيلن سبک خطی، بوتادين و بوتن اشاره کرد. این شرکت سهم 15درصدی از تولیدات اتیلن را به خود اختصاص داده است. از جهت تولید پلی اتیلن سنگین این شرکت سهم 10 درصدی و از جهت تولید پلی اتیلن سبک خطی سهم 24 درصدی دارد.

| محصول | تولید در کشور (تن) | تولید جم (تن) | سهم از کل شرکت |

|---|---|---|---|

| اتیلن | 6,990,000 | 1,028,059 | 15% |

| پلی اتیلن سبک خطی | 1,340,000 | 323,662 | 24% |

| پلی اتیلن سنگین | 3,180,000 | 317,154 | 10% |

پتروشیمی مارون

شرکت پتروشیمی مارون در سال 1377 تاسیس شد. این شرکت با ظرفیت تولید سالیانه 1.1 میلیون تن پلی اتیلن در زمره بزرگترین الفینها در جهان است. این شرکت با توانایی تولید سالانه 1.1 میلیون تن اتیلن، 200 هزار تن پروپیلن، 300 هزار تن پلی اتیلن سنگین و 200 هزار تن پلی پروپیلن یکی از بزرگترین شرکتهای پتروشیمی در ایران و جهان است. در تصویر ذیل ظرفیت اسمی و واقعی محصولات این شرکت در سال 1402 و 1401 آورده شده است:

این محصول از جهت تولید اتیلن سهم 23 درصدی از کل تولیدات اتیلن در سال 1402 را دارا است. در واقع بیشترین میزان تولید اتیلن را در میان سایر همگروهیهای خود دارد. از جهت تولید پلی پروپیلن در ایران این شرکت سهم 16 درصدی از کل دارد.

پتروشیمی شاراک

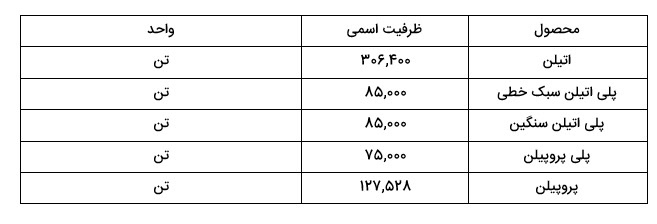

در اوایل سال 1366 شرکت سهامی پتروشیمی اراک با مشارکت شرکت ملی صنایع پتروشیمی با 51 درصد سهام و بانک ملی ایران با 49 درصد سهام تاسیس شد. پتروشیمی شاراک بهعنوان دارنده متنوعترین سبد محصولات پتروشیمی در میان مجتمعهای پتروشیمی ایران شناخته میشود. این شرکت محصولات الفینی نیز در سبد محصولات خود دارد که در ذیل ظرفیت اسمی این محصولات آورده شده است:

این شرکت در تولید اتیلن سهم 4 درصدی از کل تولیدات کشور را دارد. از جهت تولید پلی اتیلنها نیز شاراک 3 درصد از تولیدات کل را به خود اختصاص داده است. از جهت پلی پروپیلن اما این شرکت سهم بیشتری نسبت به سایر محصولات الفینی خود از کل دارد و 6 درصد از کل را به خود اختصاص داده است.

پیشنهاد میشود در این خصوص مقالههای ذیل مطالعه شوند:

بسیار تحلیل جامع و کاربردی خوبی بود. لطفا از اینجور تحلیلها بیشتر بذارید

درود و سپاس تحلیل بسیار جامع و مفید ی بود بدون اینکه وارد جزییات غیر ضروری شده باشد . اطلاعات مفید اقتصادی نیز کار را کاملتر کرده است. موفق باشید