تحلیل بنیادی صنعت سیمان در ایران

سیمان یکی از کالاهای مهم و استراتژیک در هر کشور است و عموما ارتباط مستقیمی میان حجم مصرف سیمان در یک کشور و رشد اقتصادی آن وجود دارد. سیمان ماده اصلی مورد استفاده در صنعت ساختمان و بعد از آب دومین ماده پرمصرف در جهان است.

صنعت سیمان ایران از ابتدای دهه ۴۰ فعالیت جدی خود را آغاز کرده است و این کشور امروزه به یکی از بزرگترین تولیدکنندگان سیمان در جهان تبدیل شده است. در این مقاله با نگاهی به صنعت سیمان در ابعاد جهانی، به تحلیل بنیادی این صنعت در ایران پرداخته شده است.

- میتوانید در مقاله آموزش تحلیل صنعت با نحوه انجام تحلیل بنیادی صنایع مختلف آشنا شوید.

سیمان چیست و چگونه تولید میشود؟

پیش از آنکه به تحلیل صنعت سیمان پرداخته شود، در ابتدا باید گفت که سیمان یک ماده ساختمانی مهم و کلیدی است. تاریخچه پیدایش آن به 2000 سال پیش و زمان روم و یونان باستان باز میگردد، زمانی که آهک با خاکستر آتشفشانی و آب مخلوط و یک چسب قوی تشکیل میداد. امروزه مواد اولیه مورد استفاده در تولید سیمان شامل آهک، سیلیس، آلومینا و مواد معدنی مختلف هستند. در میان این مواد، آهک عنصر اصلی در تولید سیمان است. برای تولید سیمان این مواد آسیاب و مخلوط میشوند و در دمای بالا در یک کوره دوار تحت حرارت بالا (دمای 1200 تا 1500 درجه سانتیگراد) قرار میگیرد تا کلینکر بهعنوان یک محصول واسطه، تولید شود. سپس کلینکر خیلی ریز آسیاب و با گچ مخلوط میشود تا سیمان تولید شود.

روشهای تولید در صنعت سیمان

سیمان به سه روش تولید میشود که این روشها شامل روش تر و نیمه تر، روش خشک و نیمه خشک است. در ادامه انواع روشهای آن تشریح شده است:

روش تر و نیمه تر: در فرآیند روش تر یا مرطوب، سنگ آهک از معدن استخراج و به قطعات کوچکی خرد میشود. سپس آن را با خاک رس مخلوط و در آسیاب گلولهای یا آسیاب لولهای به صورت پودر ریز آسیاب میکنند. مواد به دست آمده با آب مخلوط میشود. دوغاب به دست آمده به مخزنی پمپ میشود و روی سطح بیرونی کوره پاشیده میشود. سطح کوره رطوبت را از دوغاب خارج کرده و مواد منسجمی به صورت پولک به دست میآید. این مواد به داغترین قسمت کوره میروند. مزیت اصلی فرآیند تر یا مرطوب این است که ترکیب مواد اولیه بهتر انجام میشود، اما برای تبخیر آب از دوغاب به سوخت زیادی نیاز است. در روش نيمه تر، مواد خروجى از آسياب به صورت دوغاب است و قبل از ورود به کوره بوسيله فيلتر پرس، آب آن گرفته مىشود و بصورت خمیر سفت وارد کوره میشود. این فرآیند در صنعت سیمان، سوخت و انرژی بسیاری مصرف میکند و امروزه این روش منتفی شده است.

روش نیمه خشک: در این فرآیند مواد اولیه به صورت خشک وارد آسیاب شده و پس از خروج از آن، مقداری آب به آن پاشیده و در نهایت به صورت آماج یا گلوله وارد کوره میشود. در فرآیند نیمه خشک به سوخت کمتری نسبت به روش تر و نیمه تر نیاز است.

روش خشک: در فرآیند خشک تولید در صنعت سیمان، مواد خام خیلی ریز آسیاب و به نسبت صحیح با یکدیگر ترکیب و مجددا آسیاب میشوند. آسیاب و ترکیب مواد توسط هوای تحت فشار صورت میگیرد. مخلوط پودر شده فیلتر و وارد گرانولاتور شده و سپس مواد وارد کوره میشوند. در فرآیند خشک سوخت کمتری از فرآیند مرطوب مورد نیاز است. بنابراین، این یک فرآیند اقتصادی در صنعت سیمان است.

انواع سیمان کدامند؟

سیمان بر اساس ماهیت، کمیت مواد اولیه، کیفیت، کاربرد و… انواع مختلفی دارد که در ادامه آورده شده است:

سیمان پرتلند معمولی: سیمان پرتلند معمولی (OPC) پرمصرفترین نوع سیمان در صنعت سیمان و ساختمان است. این سیمان معمولا برای امور ساختمانی از جمله پروژههای مسکونی، تجاری و صنعتی استفاده میشود. این نوع سیمان از جهت کاربرد به 5 تیپ مختلف تقسیم میشود. سیمان تیپ 1؛ سیمان پرتلند معمولی، تیپ 2؛ سیمان پرتلند اصلاح شده، تیپ 3؛ سیمان پرتلند زود سختشونده، تیپ 4؛ سیمان پرتلند با حرارت کم و تیپ 5؛ سیمان پرتلند ضد سولفات است. همچنین از جهت مقاومت فشاری سیمان پرتلند معمولی به سه گرید 33OPC ، 43 OPC و53 OPC تقسیم میشوند که این اعداد نشاندهنده مقاومت فشاری سیمان بر حسب مگا پاسکال (MPa) در 28 روز است. 53 OPC بالاترین مقاومت فشاری را در بین سه گرید دارد.

سیمان پورتلند پوزولانا: سیمان پورتلند پوزولانا (PPC) نوعی سیمان است که از مواد پوزولانی به عنوان یکی از اجزای اصلی خود استفاده میکند. مواد پوزولانی شامل مواد سیلیسی یا آلومینیومی ریز هستند که وقتی با آهک (هیدروکسید کلسیم) در کنار آب ترکیب میشوند، واکنش شیمیایی میدهند و ترکیباتی با خواص سیمانی تشکیل میدهند.

سیمان کمحرارت: سیمان کمحرارت (LHC) نوعی سیمان است که گرمای کمتری در طول فرآیند هیدراتاسیون در مقایسه با سیمان پرتلند معمولی (OPC) تولید میکند. کاهش گرمای هیدراتاسیون به ویژه در سازههای بتنی بزرگ که در آن گرمای بیش از حد منجر به ترک خوردن میشود، مفید است.

سیمان با آلومینا بالا: سیمان با آلومینا بالا (HAC)، نوعی سیمان هیدرولیک است که درصد بالایی از آلومینا (Al2O3) دارد. این سیمان از ذوب شدن مخلوطی از سنگ آهک و بوکسیت (یک نوع سنگ آلومینیوم) در دمای بالا تولید میشود.

سیمان سرباره: سیمان سرباره (BFSC) نوعی سیمان هیدرولیک است که از آسیاب کردن کلینکر سیمان پرتلند و سرباره کوره دانهبندیشده ساخته میشود. سرباره، محصول جانبی فرآیند آهنسازی در کورههای بلند است که به سرعت با آب خاموش و به پودر ریز تبدیل میشود.

سیمان سفید: سیمان سفید نوعی سیمان تخصصی است که از نظر رنگ و برخی خواص با سیمان پرتلند معمولی (OPC) متفاوت است.

سیمان مقاوم در برابر سولفات: سیمان مقاوم در برابر سولفات (SRC)، نوعی سیمان هیدرولیک است که برای مقاومت در برابر اثرات مضر سولفات طراحی شده است. این اثرات زمانی اتفاق میافتد که سولفاتهای موجود در خاک یا آب با اجزای بتن واکنش نشان میدهند و منجر به تشکیل ترکیبات منبسط و مخرب میشوند.

سیمان چاه نفت: سیمان چاه نفت (OWC) نوعی سیمان هیدرولیک تخصصی است که برای استفاده در عملیات حفاری چاه نفت و گاز طراحی شده است.

سیمان بنایی: سیمان بنایی یک سیمان هیدرولیک با فرمول خاص است که برای استفاده در بنایی مانند آجرکاری، گچکاری و… طراحی شده است. این سیمان یک محصول راحت و همهکاره است که آمادهسازی ملات برای ساختوساز بنایی را ساده میکند.

تحلیل صنعت سیمان در دنیا

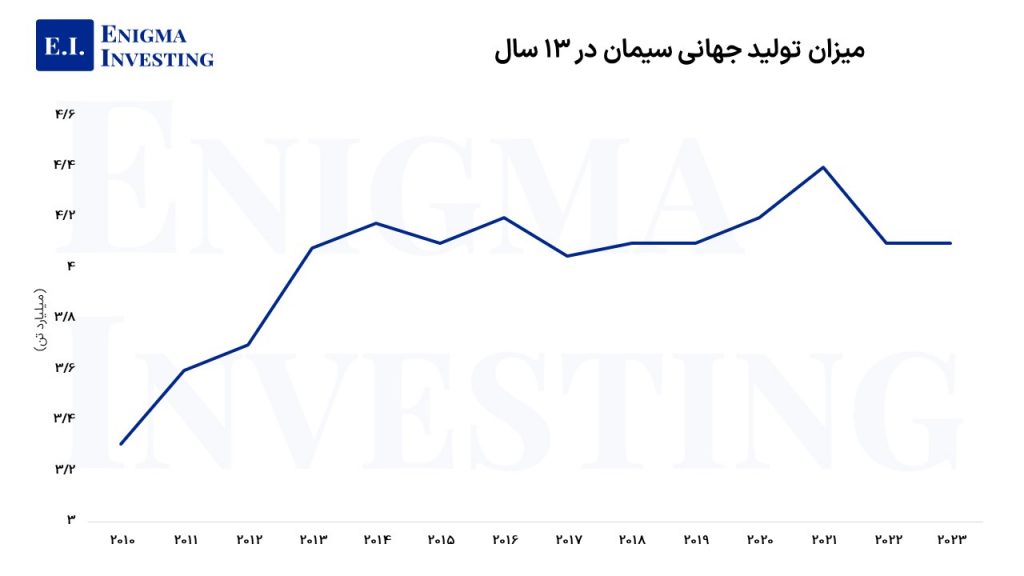

ظرفیت تولید جهانی کلینکر در سال 2023 حدود 3.8 میلیارد تن تخمین زده شده است که از این میزان 4.1 میلیارد تن سیمان تولید شده است. در سال 2022 نیز میزان تولید سیمان 4.1 میلیارد تن بود که این میزان در سال 2023 بدون تغییر مانده است. طی سالهای اخیر بیش از نیمی از سیمان در دنیا توسط چین تولید شده است.

همچنین تقاضای جهانی سیمان در سال 2023 به 4.025 میلیون تن رسید که 1.2 درصد نسبت به مدت مشابه سال قبل (سال 2022) کاهش داشت که این کاهش در صنعت سیمان، به دلیل رکود در بازار املاک و بحران اقتصادی در بسیاری از نقاط دنیا بود.

بزرگترین تولیدکننده و مصرفکننده سیمان در دنیا

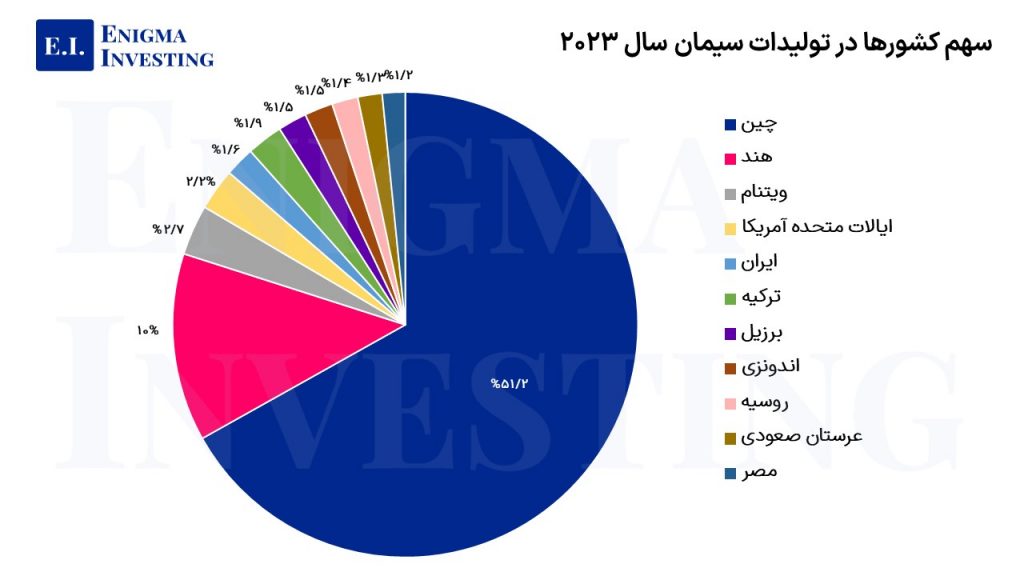

بر اساس آمارها و تحلیل صنعت سیمان در دنیا، در سال 2023 کشور چین بیش از نیمی از تولیدات سیمان (51.2 درصد) را به خود اختصاص داده است. این کشور در سال گذشته 2.1 میلیارد تن سیمان تولید کرده است. پس از آن هند با میزان تولید 410 میلیون تن سیمان، دومین رتبه را در میان تولیدکنندگان بزرگ کسب کرد.

بزرگترین تولیدکننده در صنعت سیمان در سال 2024 بر اساس ظرفیت، شرکت ملی مصالح ساختمانی چین (CNBM) با ظرفیت کل تولید 530 میلیون تن در سال است. شرکت چینی دیگری به نام Anhui Conch در این سال در جایگاه دوم قرار دارد. Holcim که مقر آن در زوگ، سوئیس است، سومین شرکت بزرگ با ظرفیت 274 میلیون تن است. رقیب اصلی هولسیم، سیمان هایدلبرگ است که به عنوان چهارمین شرکت بزرگ در تولید سیمان شناخته میشود.

تحلیل صنعت سیمان جهانی نشان میدهد که از جهت میزان مصرف کشور چین بزرگترین مصرفکننده سیمان در دنیا شناخته میشود. علیرغم اشباع صنعت سیمان در این کشور، افزایش شهرنشینی و پروژههای زیرساختی بزرگ همچنان مصرف چین را افزایش میدهند. علاوه بر چین کشور هند نیز به دلیل حرکت به سمت شهرنشینی سریع و ابتکارات دولتی مانند «مسکن برای همه» و توسعه زیرساختها دومین مصرفکننده بزرگ سیمان در دنیا است. بنابراین از جهت مصرف منطقه آسیا و اقیانوسیه بیشترین سهم را در دنیا دارد. پس از آن در خاورمیانه و آفریقا نیز مصرف سیمان به دلیل افزایش پروژههای ساختوساز و زیرساختی بسیار زیاد است.

ایالات متحده نیز به دلیل رشد پایدار با سرمایهگذاری در نوسازی زیرساختها و پروژههای مسکن یکی از مصرفکنندههای بزرگ در دنیا شناخته میشود. در این کشور در سال 2023 مصرف به 120 میلیون تن در سال رسیده است.

آمارهای تجاری در صنعت سیمان جهانی

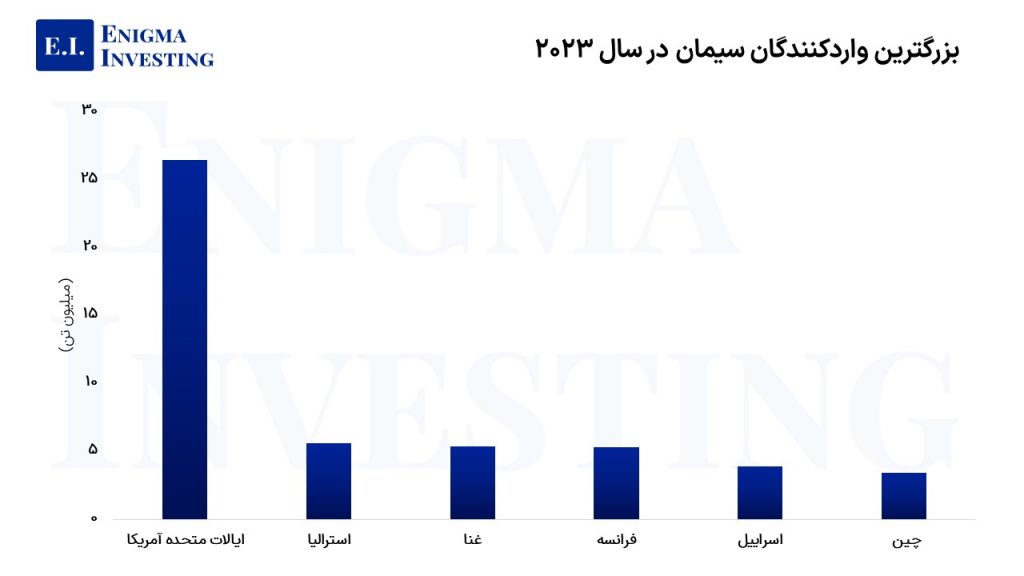

به طور کلی سیمان کالایی است که سهم بزرگی در تجارت جهانی ندارد. علت این موضوع آن است که این محصول سنگین و حمل و نقل آن بسیار دشوار است، در نتیجه عمده کشورها نیاز خود به سیمان را از طریق تولیدات داخلی تامین میکنند. آمارهای تجاری در تحلیل صنعت سیمان نشان میدهد که کشورهایی مانند ویتنام، ترکیه و تایلند به عنوان صادرکنندگان کلیدی سیمان و کلینکر شناخته میشوند که در این میان این کشورها ترکیه به عنوان بازیگر بزرگ و اصلی در تجارت سیمان با صادرات نزدیک به 21.2 میلیون تن سیمان به ارزش حدود 1.37 میلیارد دلار آمریکا بزرگترین صادرکننده سیمان در سال 2023 بود. کشور تایلند نیز سهم قابل توجهی در عرضه جهانی سیمان دارد. در اروپا، آلمان یکی از بزرگترین صادرکنندگان در صنعت سیمان است. همچنین کانادا صادرکننده برجسته در منطقه آمریکای شمالی شناخته میشود.

ایالات متحده با اختلاف بزرگترین کشور واردکننده سیمان در جهان است. در سال 2023، واردات سیمان به آمریکا بالغ بر 26 میلیون تن و ارزش 2.7 میلیارد دلار آمریکا بود. ایالات متحده برای رفع نیازهای ساختوساز خود سهم بزرگی در واردات سیمان دارد. فیلیپین بازاری کلیدی صنعت سیمان در آسیای جنوب شرقی و فرانسه و هلند واردکنندگان اصلی در اروپا شناخته میشوند.

صنعت سیمان در ایران

به رغم آنکه پیدایش سیمان در ایران به دوره باستان نسبت داده شده است، اما اولین کارخانه سیمان در سال ۱۳۱۲ با ظرفیت ۱۰۰ تن در روز در «شرکت سیمان ری» به بهرهبرداری رسید. این کشور با ظرفیت اسمی سالانه 89 میلیون تن سیمان، در میان 10 تولیدکننده برتر دنیا قرار دارد. ایران در سال 1402، 71.4 میلیون تن یعنی 84 درصد از ظرفیت اسمی تولید داشته که طی چند سال اخیر بیسابقه بوده است.

تقریبا در تمامی استانهای ایران سیمان تولید میشود، اما 7 استان اصفهان، تهران، خراسان رضوی، فارس، خوزستان، قزوین، مرکزی،کرمانشاه و همدان بیش از نیمی از تولیدات کشور را بر عهده دارند. در حال حاضر صنعت سیمان ایران متشکل از حدود 80 تولیدکننده در اقصی نقاط کشور است. البته لازم به توضیح است که در برخی نقاط کشور مازاد عرضه و در برخی نقاط کمبود عرضه وجود دارد، این عامل نرخ سیمان را در مناطق مختلف از یکدیگر متفاوت میکند.

میزان تولید و مصرف ایران در تحلیل بنیادی صنعت سیمان

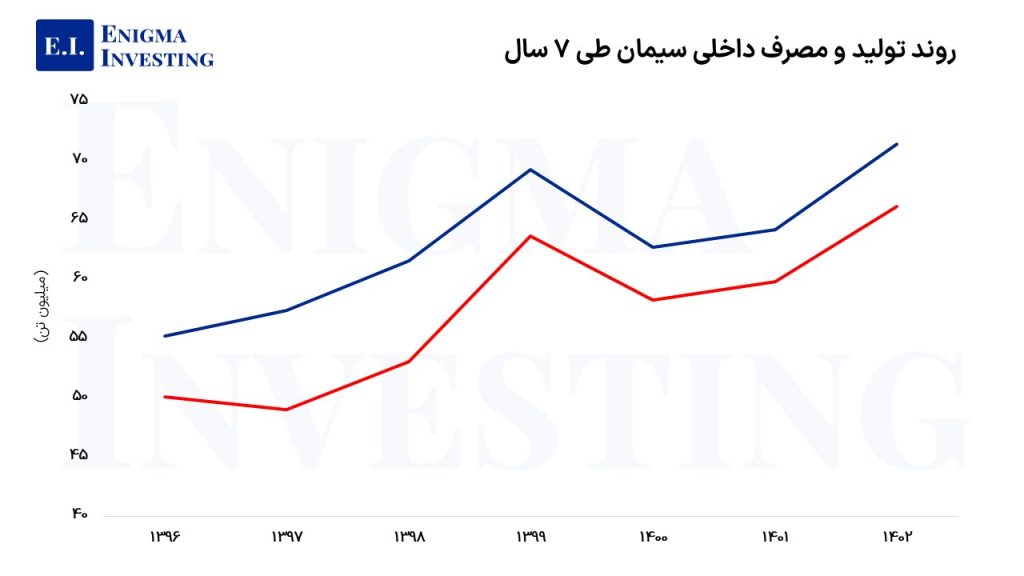

در حالی که در سالهای 1400 و 1401 تولیدکنندگان سیمان در ایران به دلیل مشکلات قطعی برق و افت تقاضا با کاهش محسوس تولید همراه بودند، اما در سال 1402 تولیدکنندگان صنعت سیمان با مدیریت صحیح در انرژی توانستند با رشد 11 درصدی نسبت به سال 1401 حدود 72 میلیون تن سیمان تولید کنند. در واقع از سال 1392 که تولید سیمان حدود 70 میلیون تن در سال بود، تاسال 1402، تولیدات سیمان به دلیل مشکلات انرژی و کاهش تقاضا با کاهش محسوسی همراه شد، اما در سال 1402 این کشور مجدد توانست تولیدات خود را به بیش از 71 میلیون تن برساند.

در تحلیل صنعت سیمان باید گفت که از تولیدات 72 میلیون تنی در سال 1402، 66.2 میلیون تن در داخل کشور به مصارف داخلی اختصاص یافت و الباقی صادر شد. میزان مصرف سیمان نیز در سال 1402 نسبت به سال 1401 رشد حدود 11 درصدی داشت.

در نمودار ذیل میزان تولید و مصرف داخلی سیمان در ایران از سال 1396 تا پایان 1402 آورده شده است:

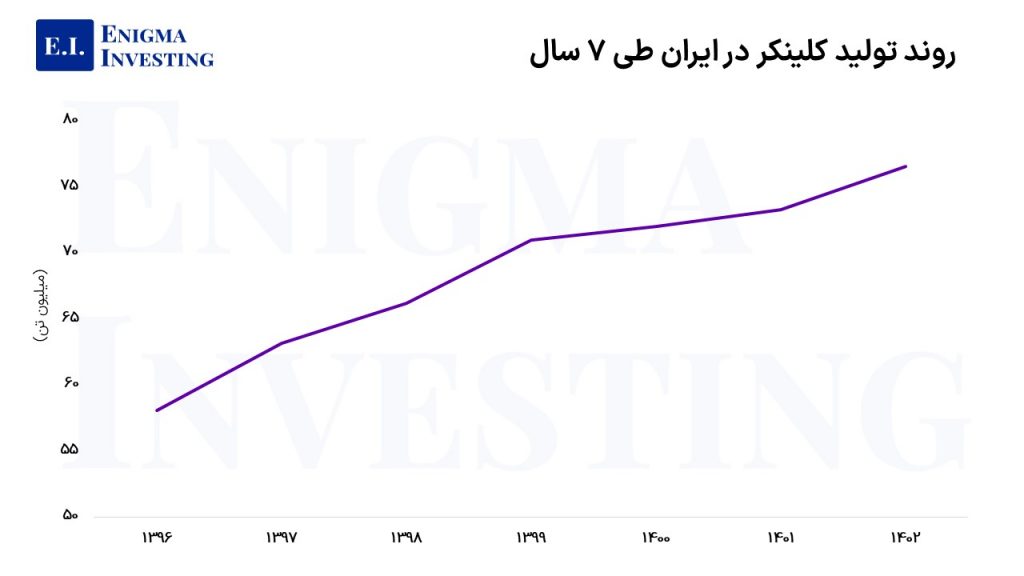

همچنین نمودار ذیل روند تولید کلینکر در ایران را نشان میدهد. به طور کلی بیش از 90 درصد از تولیدات کلینکر، صرف تولید سیمان میشود و الباقی صادر میشود.

آمارهای تجاری در تحلیل صنعت سیمان ایران

براساس آمارهای جهانی، ایران به عنوان پنجمین تولیدکننده بزرگ در صنعت سیمان، در سال 2023 با رشد 10.9 درصدی نسبت به سال قبل، 66.6 میلیون تن سیمان تولید کرد که سهم این کشور از کل تولیدات جهانی 1.6 درصد محاسبه شده است.

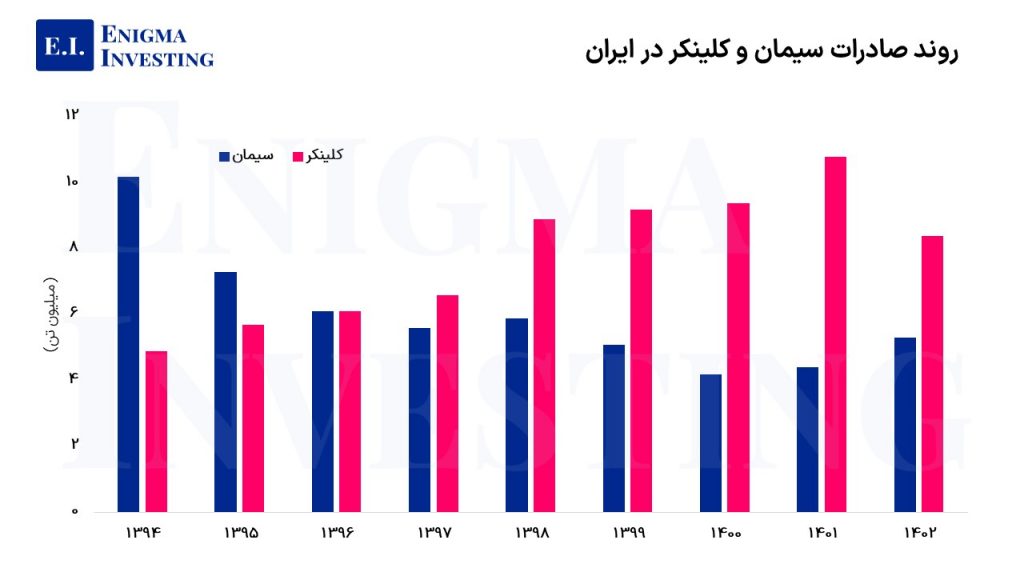

به طور کلی عمده تولیدات سیمان و کلینکر کشور (حدود 90 درصد)، صرف مصارف داخلی شده و کشور ایران سهم ناچیزی از تجارت سیمان را دارد. براساس آمارهای داخلی نیز در سال 1402، از 76.6 میلیون تن کلینکر تولید شده که 8.3 میلیون تن آن صادر و الباقی در تولید سیمان مورد استفاده قرار گرفته است. همچنین از 71.4 میلیون تن سیمان تولید شده در سال مذکور، 5.2 میلیون تن آن به کشورهای دیگر صادر شده و الباقی برای مصارف داخلی مورد استفاده قرار گرفته است.

میزان صادرات سیمان و کلینکر ایران در سال 1402 در مقایسه با سال 1401، با کاهش 22 درصدی صادرات کلینکر و رشد 21 درصدی صادرات سیمان همراه بود. در سال 2022، عمده مبالغ صادرات سیمان و کلینکر ایران به کشور کویت (510 میلیون دلار) بود که علت این امر را اختلاف بسیار نرخ سیمان در کویت و ایران میتوان دانست.

نحوه نرخگذاری در صنعت سیمان ایران

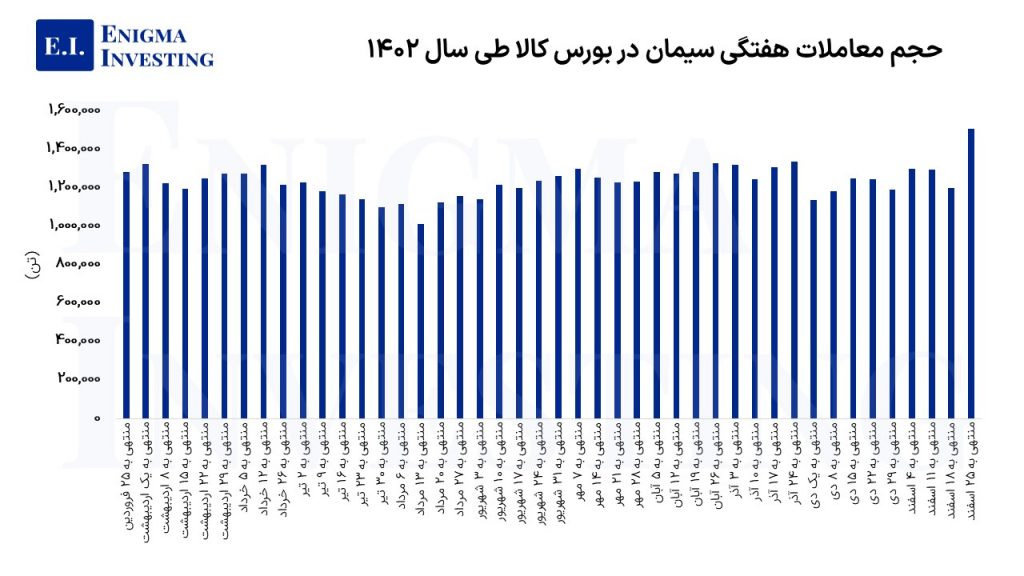

تا پیش از سال 1384 قیمت سیمان در ایران به صورت دستوری اعلام میشد. رشد هزینهها و ناترازی آن با رشد قیمت فروش به واسطه سیاستهای دستوری، صنعت سیمان را در آن سالها با چالشهای بسیاری همراه کرد. با ورود سیمان به بورس کالا، از خرداد ماه 1400 نرخ سیمان براساس مکانیزم عرضه و تقاضا و براساس قیمت پایه تعیین شد. قیمت پایه توسط انجمن صنفی كارفرمايان صنعت سيمان به بورس کالا اعلام و پس از تایید كميته معاملات بورس کالا به عنوان کف قیمت سیمان مشخص میشود. براساس جدیدترین ابلاغیه که در اوایل دی ماه 1402 ابلاغ شد، در صورت عدم معامله سیمان براساس قیمت پایه تعیین شده، قیمت پایه محاسبه شده ۳ درصد کاهش خواهد یافت؛ همچنین چنانچه مقدار معامله شده کمتر از ۳۰ درصدِ میزان عرضه شده سیمان باشد، قیمت پایه محاسبه شده یک درصد کاهش خواهد یافت.

در نمودار ذیل حجم معاملات هفتگی صنعت سیمان در بورس کالا طی سال 1402 آورده شده است:

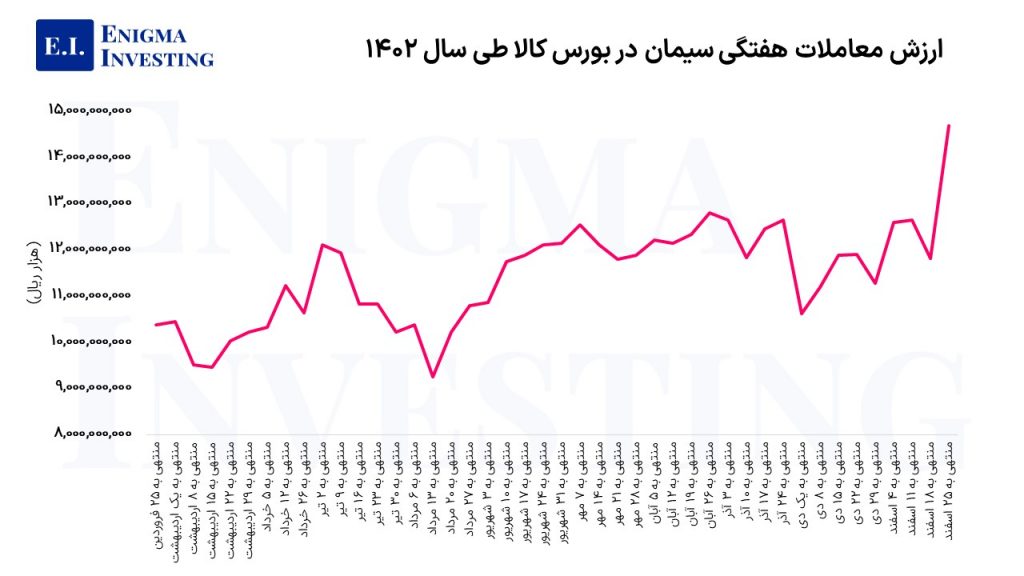

همچنین در نمودار ذیل ارزش معاملات هفتگی سیمان در بورس کالا طی سال 1402 آورده شده است:

قيمتگذاری محصولات صادراتی در صنعت سیمان ایران از طريق كميسيون فروش شرکتهای صادرکننده با توجه به كشش بازارهای صادراتی و پس از تصويب هيات مديره آنان تعیین میشود.

یکی از نکاتی که در تحلیل بنیادی صنعت سیمان باید ذکر شود، آن است که نرخگذاری سیمان در مقیاس جهانی عمدتا به نسبت یک به 7 قیمت سیمان به میلگرد تعیین میشود. در حال حاضر در تمام دنیا قیمت سیمان نسبتی از قیمت سیمان به میلگرد است. علت این امر آن است که ارزش جایگزینی صنعت فولاد حدود 7 برابر ارزش جایگزینی صنعت سیمان است. به همین منظور تولیدکنندگان صنعت سیمان طی چند سال گذشته و پیش از ورود سیمان به بورس کالا درخواست داده بودند که شیوه نرخ گذاری سیمان در ایران نیز نسبتی از قیمت فولاد یا ضریبی از نرخ پایه صادراتی باشد که مورد موافقت قرار نگرفته بود.

عوامل موثر بر تحلیل صنعت سیمان

دو فاکتور مهم عرضه و تقاضای کل نقش تعیینکننده در صنعت سیمان را دارد. این دو عامل زمانی با یکدیگر برابر باشد، قیمتها به نقاط تعادلی خود میرسند. هر چه تقاضا بیشتر از عرضه شود، تولیدکنندگان یا باید میزان تولیدات خود را افزایش دهند و یا به دلیل کمیاب شدن محصول، قیمتها افزایش خواهد یافت. در مقابل اگر عرضه بیشتر از تقاضا باشد، رکود ایجاد شده و قیمتها روند نزولی در پیش خواهند گرفت.

در ایران با توجه به اینکه ارزش جایگزینی کارخانه تولیدی سیمان با ظرفیت یک میلیون تن سیمان حدود 120 میلیون دلار است، در نتیجه با نرخهای کنونی دلار امکان تاسیس کارخانه جدید دور از ذهن است. بنابراین در شرایط کنونی به نظر بعید میرسد که در بخش عرضه ظرفیت اسمی کل کشور افزایش محسوسی داشته باشد. در حال حاضر تولیدکنندگان حدود 70 تا 80 درصد از ظرفیت اسمی (90 میلیون تن سیمان در سال) را تولید میکنند. علاوه بر مشکل عدم جایگزینی، در ادامه سایر عواملی که بر عرضه سیمان اثرگذار است، آورده شده است:

مهمترین عوامل موثر بر عرضه سیمان

تامین انرژی: یکی از عوامل بسیار مهم در تحلیل بنیادی صنعت سیمان این است که تولید سیمان فرآیندی انرژیبر بوده و به شدت به زغال سنگ، گاز طبیعی و برق متکی است. نوسانات قیمت انرژی میتواند به طور قابل توجهی بر هزینههای تولید تأثیر بگذارد، چرا که حدود 20 درصد از بهای تمامشده در صنعت سیمان به هزینه انرژی اختصاص دارد. لزوم استفاده بهینه در مصرف انرژی به ویژه در فصول گرم سال منجر به قطعی برق تولیدکنندگان سیمان در ایران میشود که این موضوع چالشهایی را برای تولیدکنندگان به همراه داشته است.

حمل و نقل: سیمان و کلینکر محصولاتی سنگینی هستند که این امر حمل و نقل آنان را دشوار میکند. تعدد کارخانههای تولید سیمان در اقصی نقاط ایران و صادرات محدود به کشورهای همسایه نیز به همین علت است. بنابراین هرگونه افزایش در قیمت حمل، میتواند منجر به افزایش هزینهها شود. از طرفی افزایش قیمت سوخت منجر به افزایش کرایههای حمل خواهد شد.

نیروی کار فعال: نیروی کار نیز عامل مهم بعدی در تحلیل بنیادی صنعت سیمان است. حدود 25 درصد از بهای تمام شده شرکتهای سیمانی به دستمزد مستقیم و غیرمستقیم اختصاص دارد. بنابراین افزایش حقوق و دستمزد اثر بسیاری بر هزینههای شرکتهای تولیدکننده دارد. کمبود نیروی کار منجر به رشد قیمت دستمزدها در این صنعت میشود.

مهمترین عوامل موثر بر تقاضای سیمان

رشد اقتصادی: رشد اقتصادی به عنوان عاملی مهم برای نمایش میزان مصرف سیمان شناخته میشود. تقاضا برای توسعه زیرساختها از جمله احداث جادهها، پلها و ساختمانها را افزایش داده و به نوبه خود باعث افزایش تقاضا برای سیمان میشود. رشد این فاکتور مهم اقتصادی بیانگر افزایش درآمد سرانه است. بنابراین اثر رشد اقتصادی بر میزان مصرف سیمان بسیار است.

ساختوساز: میزان ساختوساز در کشور، از دو جهت بررسی میشود که شامل بخش مسکن و پروژههای عمرانی میشود:

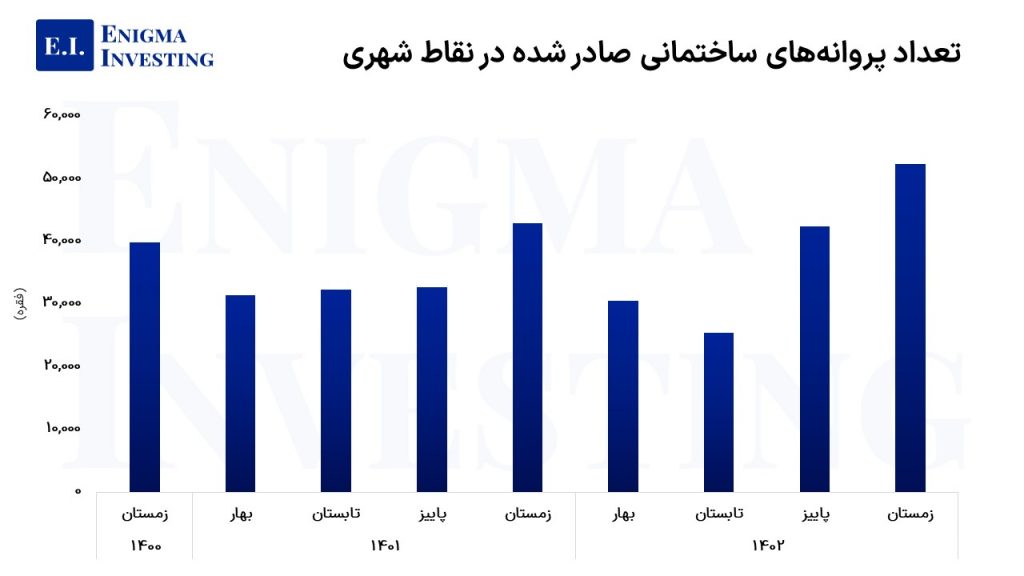

- بخش مسکن: بررسیها نشان میدهد که حدود 30 درصد از مصرف سیمان صرف ساخت مسکن میشود. نمودار ذیل میزان پروانههای صادرشده ساختمانی منتشرشده در سایت مرکز آمار ایران را نشان میدهد. همانطور که مشاهده میشود، تعداد پروانههای صادرشده در سال 1402 به ویژه در فصل زمستان رشد چشمگیری داشته است که این امر در رشد تقاضا برای سیمان در سال 1402 اثرگذار بوده است.

نکته مهم آن است که بیش از 70 درصد از هزینههای ساخت مسکن مربوط به هزینههای خرید زمین است و حدود 10 درصد آن به مصالح ساختمانی وابسته است. سهم سیمان در مصالح ساختمانی کمتر از 0.5 درصد است.

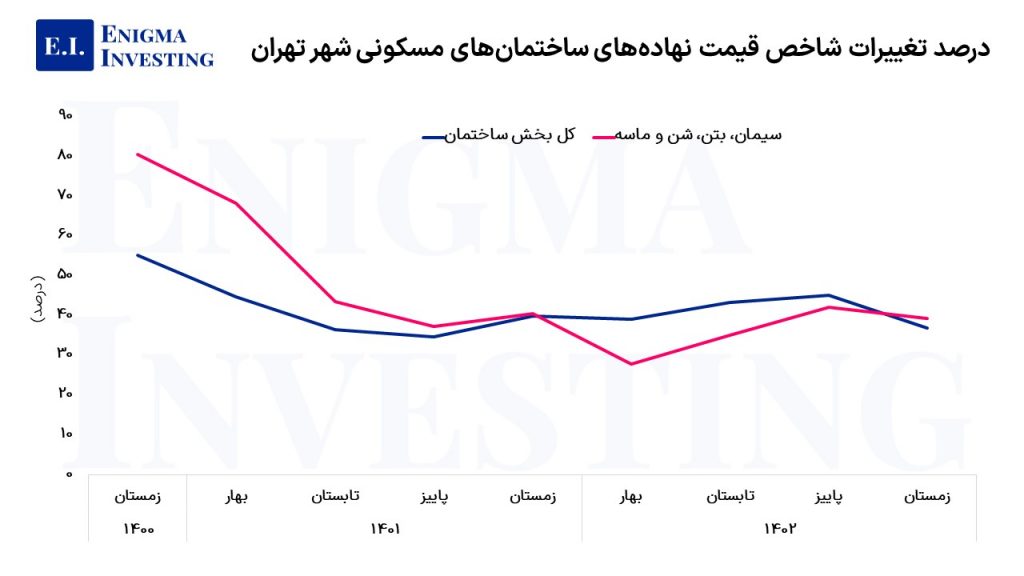

نمودار ذیل تغییرات شاخص قیمت گروه سیمان، بتن، شن و ماسه را نسبت به شاخص کل نهادههای ساختمانی نشان میدهد.

- پروژههای عمرانی: بیش از 50 درصد از مصارف سیمان به پروژههای عمرانی اختصاص دارد و برخلاف تصور بسیاری سهم مسکن بسیار کمتر از پروژههای عمرانی است. در نتیجه هرگونه تغییر در بودجه عمرانی، بخش تقاضا را متاثر خواهد کرد.

چالشهای صنعت سیمان در ایران

صنعت سیمان در ایران با چالشهایی از قبیل مشکلات تامین انرژی دستوپنجه نرم میکند. در ادامه مهمترین چالشهای این صنعت در ایران برشمرده شده است:

- مشکل تامین انرژی و قطعی برق در برخی از فصول سال

- مشکل تجهیزات و ماشینآلات، عدم بازسازی خطوط تولید و قدیمی بودن فناوری ساخت

- مشکلات تعیین قیمتهای پایه به صورت دستوری در بورس کالا

- نوسانات نرخ ارز و ایجاد مشکل در سرمایه در گردش شرکتها

صنعت سیمان در بورس

تا پیش از سال 1384 سهام سیمانی در تملک دولت بودند، پس از آن سال با اجرای طرح خصوصیسازی، سهام سیمانی به بورس راه پیدا کردند. این صنعت سهم چندان بزرگی از ارزش کل بازار سهام ندارد و تنها حدود 3 درصد از کل ارزش بازار سهام را به خود اختصاص داده است.

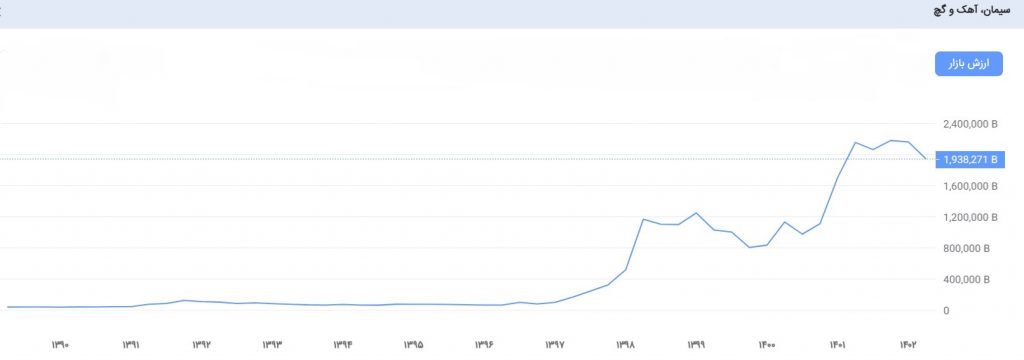

نمودار ذیل ارزش بازار صنعت سیمان ایران از سال 1390 تا پایان خرداد 1403 را نشان داده است:

نمودار فوق نشان میدهد که ارزش بازار این صنعت از سال 1397 روند صعودی اما پرنوسان داشته است. درست از اواسط سال 1401 شاهد رشد چشمگیر ارزش بازار شرکتهای این صنعت بودیم، به طوری که در اواخر آذر 1402، ارزش بازار این صنعت به اوج خود رسید.

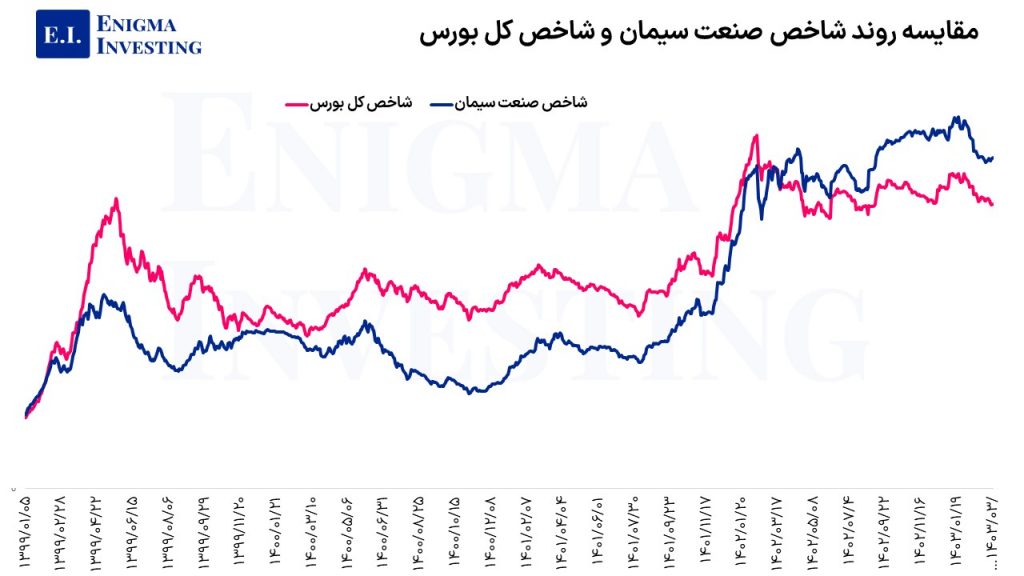

از تیرماه 1400 با آزادسازی قیمت سیمان و عرضه آن در بورس کالا، عرضه و تقاضا واقعیتر شد. رشد تولیدات و مصرف داخلی سیمان در سال 1402، این سال را برای سیمانیها پررونق کرد. رونق این صنعت در بورس نیز تجلی پیدا کرد و منجر به افزایش تقاضا برای سهام سیمانی شد. از اوایل سال 1402 شاهد پیشروی شاخص صنعت سیمان از شاخص کل بودیم.

نمودار ذیل روند شاخص صنعت سیمان ایران در مقایسه با شاخص کل را نشان میدهد:

P/E گذشتهنگر در تحلیل بنیادی صنعت سیمان در پایان خردادماه 1403، برابر با 7.1 بود. نسبت P/E در بورس صنعت سیمان در سال 1398 در اوج خود و حوالی عدد 30 قرار داشت. از آن سال به بعد روند نسبت قیمت به سود صنعت سیمان نزولی و طی چند سال اخیر در یک محدوده مشخص (بین 6 تا 9) نوسان داشته است.

از جهت میزان سودآوری، سود ناخالص بیانگر آن است که یک شرکت یا صنعت در عملیات اصلی خود تا چه اندازه موفق بوده است. رشد سود ناخالص نشان میدهد که شرکت در مدیریت هزینههای تولید (بهای تمام شده) و رشد درآمدها عملکرد خوبی دارد. براساس نمودار ذیل روند حاشیه سود ناخالص گذشتهنگر صنعت سیمان از سال 1394 در یک مسیر رو به رشد قرار گرفته است. در حال حاضر حاشیه سود ناخالص این صنعت برابر با 51 درصد است. یعنی 51 درصد از درآمدهای شرکت سود ناخالص آن بوده است.

بازیگران اصلی صنعت سیمان در بورس کدامند؟

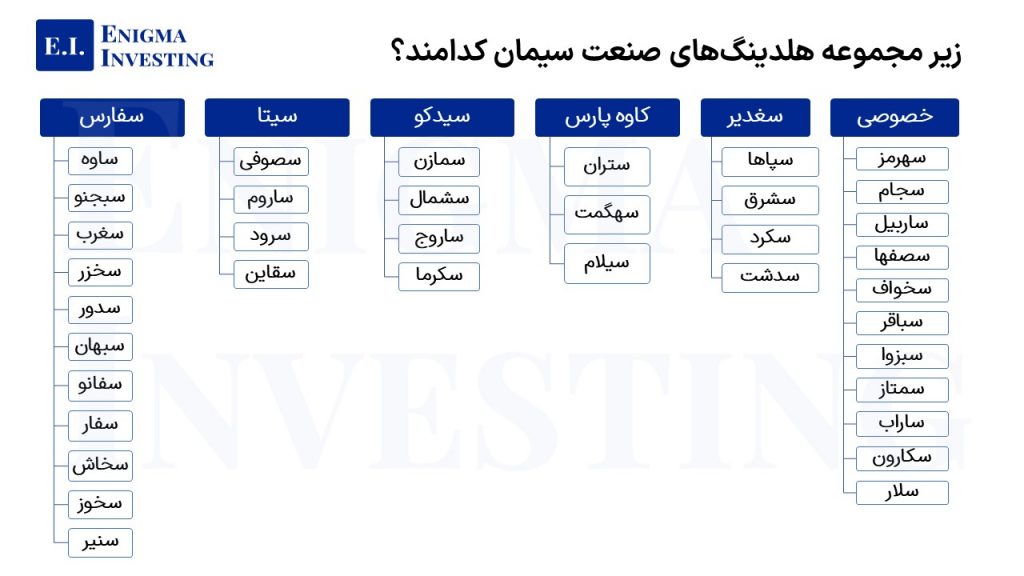

در حال حاضر حدود 40 درصد از تملک شرکتهای سیمانی بورسی در اختیار سازمان تامین اجتماعی است. دو هلدینگ زیرمجموعه سازمان تامین اجتماعی؛ سیتا و سفارس هستند که 15 نماد سیمانی شرکتهای زیرمجموعه آن هستند. پس از آن بنیاد مستضعفان، شرکت سرمایهگذاری غدیر، بانک ملی ایران بازیگران اصلی در این صنعت هستند.

در ذیل بازیگران اصلی و هلدینگها و شرکتهای زیر مجموعه آن به تفکیک آورده شده است:

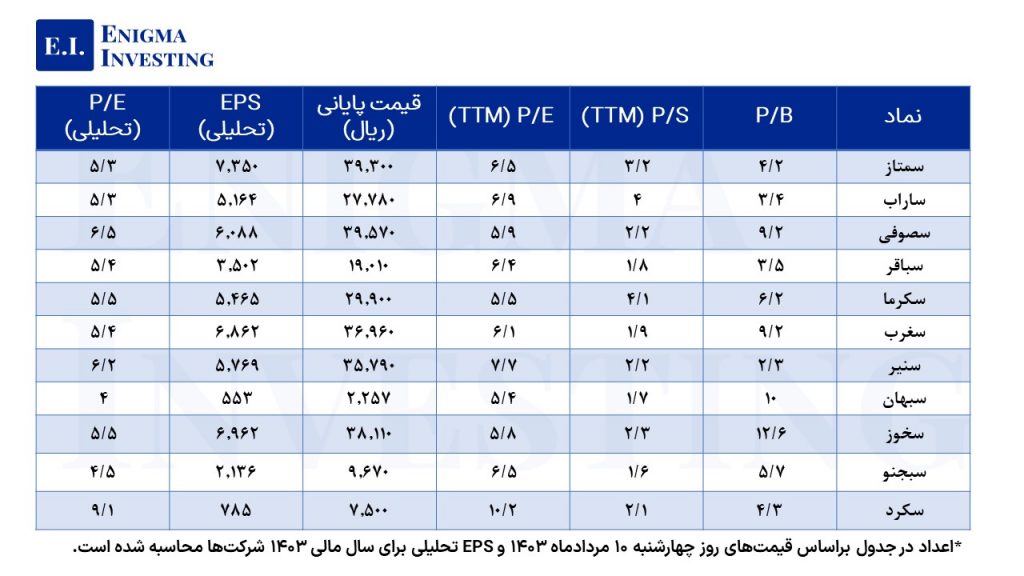

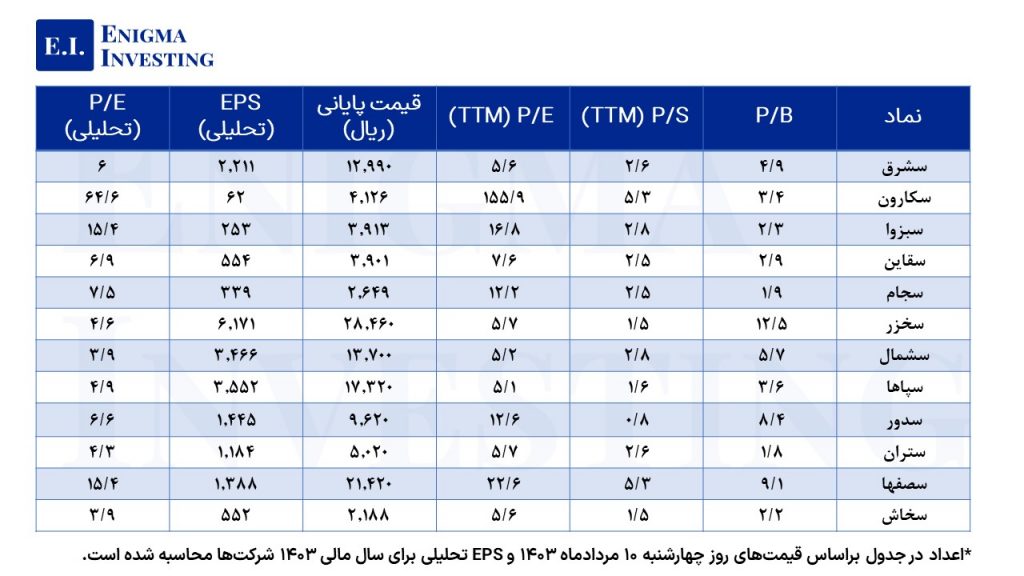

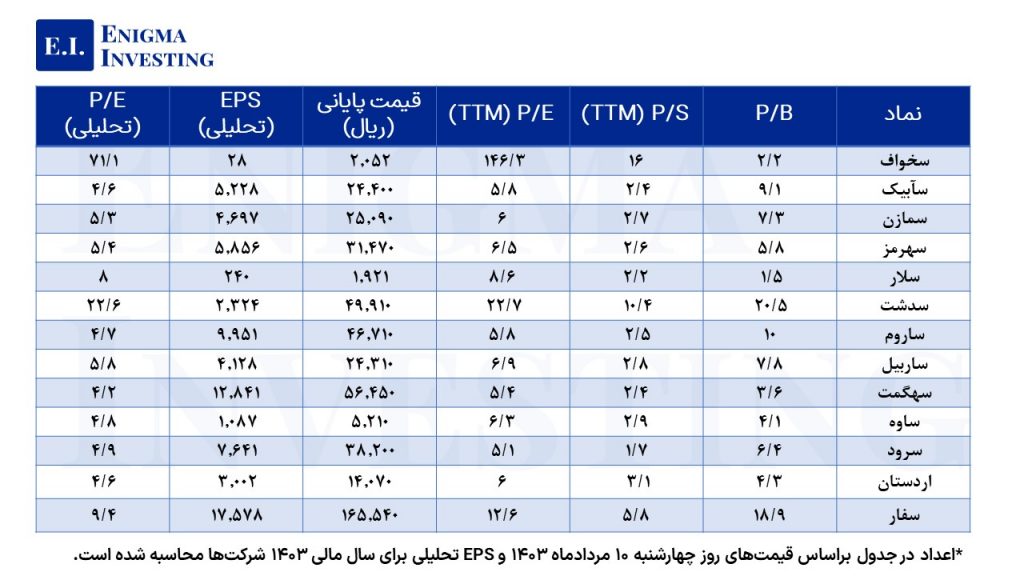

شرکتهای سیمانی در سال 1403چقدر سود میسازند؟

براساس محاسبات و پیشبینیهای صورت گرفته و تحلیل بنیادی صنعت سیمان توسط سایت تحلیلی انیگما بر روی 36 نماد سیمانی، حدود 80 درصد از این نمادها در سال مالی 1403، P/E کمتر از 7 خواهند داشت. با توجه به اینکه نسبت P/E در صنعت سیمان ایران در حال حاضر در حوالی عدد 7 است، به نظر انتظار رشد قیمتی برای عمده نمادها برای سال 1403 دور از ذهن نخواهد بود. البته بررسی ارزندگی قیمت سهام براساس این نسبت به تنهایی کافی نیست و فاکتورهای دیگری نیز باید مد نظر باشد. چه بسا سهامی که P/E بیش از این اعداد را دارند، در مسیر توسعه قرار گرفته و رشد بیشتری را رقم بزنند. در ادامه تحلیل صنعت سیمان، 36 نماد سیمانی مورد بررسی قرار گرفته و میزان سود احتمالی آنان در سال 1403 تخمین زده شده است:

نتیجهگیری

صنعت سیمان به عنوان یکی از صنایع مهم در کشور شناخته شده که نوسانات آن میتواند نمایانگر تغییر در رشد و توسعه اقتصادی کشور باشد. این صنعت وابستگی بسیاری به ساخت و ساز و پروژههای عمرانی دارد. به رغم چالشهایی که این صنعت با آن مواجه است، همچون مشکلات تامین انرژی، نحوه قیمتگذاری پایه در بورس کالا و… اما به عنوان یکی از صنایع ارزنده به حساب میآید.